琴弦的发音要素之一即是必须张紧琴弦。当弦的直径、长度不变时,音高取决于弦的张力,而调整琴弦张力的手段即是扭转弦轴。换言之,音准的调校是通过扭转弦轴,继而改变琴弦张力来实现的。由此可见,弦轴松紧是否适度是衡量钢琴质量的重要指标之一。弦轴过松,导致调律无法进行,故当前市场上松动的钢琴已基本绝迹。而由于弦轴过紧或有“跳进”现象的钢琴尚可调试,故弦轴过紧的钢琴在市场上普遍存在,大家多是认为“新琴的弦轴紧点好,调试几年后,弦轴过紧的问题自然消失”,这其实是认识上的误区。

本文针对弦轴松紧的问题,从理论到实践,再到实验进行了实物操作研究。尽管笔者有从事钢琴调律工作半个多世纪的职业经历,但得出的实验结论让笔者亦感到吃惊。这个结论即是:调律的次数多少对弦轴松动的影响近乎为“零”。

立式钢琴的弦列设计在“钢琴铁板”上呈现交叉排列分布,近20t的弦张力通过弦轴板作用在铁板上。由220多根琴弦组成的弦列,竟然通过弦枕悬浮在铁板的表面(离开铁板约10mm)。这不但使铁板产生了向前弯曲的力,还由于弦列交叉排布形成两边向中间弯曲的力。所以弦轴板不但起到稳固弦张力的作用,还起到防止铁板横向变形的“龙骨”作用。

一、弦轴板

弦轴板是音准和音准稳定的核心部件。

弦轴板由密度大的优质木材制成。现代钢琴300多年的发展历史证明,再优质的木材,也不能承受近20t的琴弦张力,以及弦轴扭转产生的回转阻力矩。在早期的钢琴制造业,人们曾试过用金属、塑料、层压胶布板做弦轴板原料,但均未获得成功,迄今,还没找到比多层木质胶合板更具优势的替代品。上世纪五、六十年代,国内钢琴生产均采用5-7层的胶合弦轴板。由于出材率过低以及木材易受湿度影响,弦轴板易出现质量问题而致弦轴松动现象屡屡发生。自上世纪70年代后期,钢琴生产开始采用多层(19层)胶合板轴板,因其出材率高、环保、不变形、较少受湿度影响的优势,而被钢琴制造业普遍采用。自上世纪80年代以来,我国主要钢琴厂均已采用此类型胶合轴板,但由于轴与孔的配合未及时调整,所以导致弦轴出现过紧现象。虽然多层胶合轴板具备诸多优点,但由于胶液充塞了木材的毛细管孔,导致了木材弹性下降,以至弦轴过紧,这应引起生产厂家高度重视。

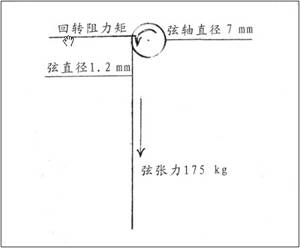

弦的张力通过弦轴作用到弦轴板上形成的三种力:一是沿琴弦张力方向产生的拉力;二是直径大于轴板孔径的弦轴栽入轴板后对孔壁产生的压力;三是由于琴弦缠绕在弦轴上,弦的张力使弦轴形成回转阻力矩。回转阻力距的大小,不仅与弦的张力有关,还与轴和孔之间的摩擦力有关。而摩擦力又与轴板木材的密度,轴表面纹牙的状态、洁净程度,轴板钻孔时孔壁是否焦糊,以及弦轴的直径与轴孔径的配合(即轴在轴孔内的“过盈”量),轴栽入孔内的深度等因素有关。这些材质、工艺问题并非复杂问题,假设以上影响因素均达标,调律时松紧适度的弦轴回转阻力矩相关力学参数是可以计算出来的。前苏联学者H kg/cm = 71.75kg/cm·A·捷亚科诺夫在其所著《钢琴制造》一书中指出:“现代钢琴弦的最大张力可能相当于175kg①。当弦轴直径为7mm,弦直径为1.2mm时,最大张力矩(回转阻力矩见图1)为175×

kg/cm = 71.75kg/cm·A·捷亚科诺夫在其所著《钢琴制造》一书中指出:“现代钢琴弦的最大张力可能相当于175kg①。当弦轴直径为7mm,弦直径为1.2mm时,最大张力矩(回转阻力矩见图1)为175×

kg/cm = 71.75kg/cm·A·捷亚科诺夫在其所著《钢琴制造》一书中指出:“现代钢琴弦的最大张力可能相当于175kg①。当弦轴直径为7mm,弦直径为1.2mm时,最大张力矩(回转阻力矩见图1)为175×

kg/cm = 71.75kg/cm·A·捷亚科诺夫在其所著《钢琴制造》一书中指出:“现代钢琴弦的最大张力可能相当于175kg①。当弦轴直径为7mm,弦直径为1.2mm时,最大张力矩(回转阻力矩见图1)为175×

图1 弦轴回转阻力矩示意图。

显然,此张力矩是弦张力与弦轴回转阻力矩的临界点。如此看来,在实际应用中,这个回转阻力矩在实际应用中需加以修正。根据实践及实测数据,将回转阻力矩增加50% ×1.5 =107.6当轴在轴孔内的过盈量加大,即轴的直径加大或轴孔过小时,回转阻力矩必然加大,弦轴即呈现过紧状态。这不但不利于调律,也不利于钢琴的音准稳定。且轴径过大时,轴在孔壁内易出现“跳进”现象(孔壁焦糊时亦会出现跳进现象),继而孔壁的木材纤维被破坏。反而在后期更易出现弦轴松动的问题。因此,如何使轴径与孔径达到合理配合状态,就成为弦轴松紧适度的关键所在。≈110较为适宜:175×

×1.5 =107.6当轴在轴孔内的过盈量加大,即轴的直径加大或轴孔过小时,回转阻力矩必然加大,弦轴即呈现过紧状态。这不但不利于调律,也不利于钢琴的音准稳定。且轴径过大时,轴在孔壁内易出现“跳进”现象(孔壁焦糊时亦会出现跳进现象),继而孔壁的木材纤维被破坏。反而在后期更易出现弦轴松动的问题。因此,如何使轴径与孔径达到合理配合状态,就成为弦轴松紧适度的关键所在。≈110较为适宜:175×

×1.5 =107.6当轴在轴孔内的过盈量加大,即轴的直径加大或轴孔过小时,回转阻力矩必然加大,弦轴即呈现过紧状态。这不但不利于调律,也不利于钢琴的音准稳定。且轴径过大时,轴在孔壁内易出现“跳进”现象(孔壁焦糊时亦会出现跳进现象),继而孔壁的木材纤维被破坏。反而在后期更易出现弦轴松动的问题。因此,如何使轴径与孔径达到合理配合状态,就成为弦轴松紧适度的关键所在。≈110较为适宜:175×

×1.5 =107.6当轴在轴孔内的过盈量加大,即轴的直径加大或轴孔过小时,回转阻力矩必然加大,弦轴即呈现过紧状态。这不但不利于调律,也不利于钢琴的音准稳定。且轴径过大时,轴在孔壁内易出现“跳进”现象(孔壁焦糊时亦会出现跳进现象),继而孔壁的木材纤维被破坏。反而在后期更易出现弦轴松动的问题。因此,如何使轴径与孔径达到合理配合状态,就成为弦轴松紧适度的关键所在。≈110较为适宜:175× 在钢琴生产企业,对于轴径与孔径的配合工艺多加以保密。其实,轴径与孔径的配合与轴板密度、钻孔工艺、空气湿度密切相关,即使达到最佳配合状态的轴、孔配合,也不是一劳永逸和一成不变的。不同批次的轴板,材料密度亦或不同,钻头磨削不当及钻头更换都可能导致阻力矩的变化,故应把经常使用力矩扳手进行测定作为工艺规程(有外国著名厂家透露,轴孔配比以7:6.8为宜)。有一点应统一认识,弦的张力与弦的回转阻力矩有直接关系,但两者并不相等。因为,若弦从弦轴中心通过,顶端用螺丝固定,则其回转阻力矩必为零,而只存在琴弦张力作用在弦轴上的“切向力”。

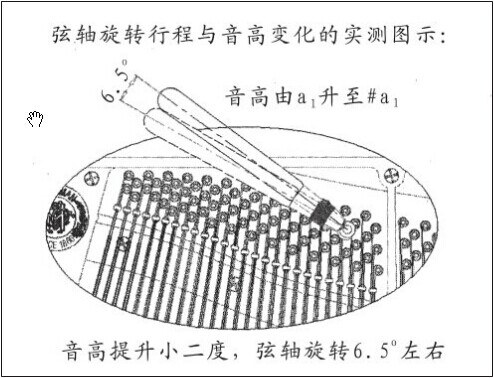

二、调律时弦轴转动的幅度

在对钢琴进行调律时,弦轴被扳手扭转的幅度有多大,此数据尚无可查证。对此,笔者进行了实际测量。由于弦长不同,调律时同样升高半音,弦轴转动的幅度亦不同。测定结果显示:当提高半音时,从a(1号键至37号键),弦轴转动幅度约为8°,从约需扭转6°,从约需扭转4°,从约需扭转2°。如图2所示,当小字一组音高提升小二度,弦轴旋转约为6.5°。弦轴转动幅度的测量难以做到精确,因为弦轴的松紧状态不同,变形大小不尽相同。但此项测试仅为证实在调律过程中,弦轴转动的幅度不大,似无精确的必要。

图2 弦轴扳手旋转角度示意图。

三、弦轴转动对孔壁的磨损

在调律实践中,较少有提高半音(100音分)的情况,音高变动范围多为20音分左右(约6Hz)。由此看来,作为统计数据,每次调律弦轴转动3°更为适当,按每年调律2次为计,60年需要调律120次,则由此大致推算弦轴总体转动角度为:120×3°=360°,即正常情况下,钢琴使用60年,仅相当于弦轴转动一周。

在实践中,调律时换弦现象时有发生,中高音区更换一次新弦,通常要将弦轴倒退三周半,换好后把音调准,还需将轴在正转三周半,即换一次琴弦需要把弦轴正反转动7周。但实践中,尚无换好弦后,轴即松动的实例。客观地讲,将弦轴转动7周必然对轴的松紧造成影响,但由于影响很小,远不足以达到更换弦轴的程度。

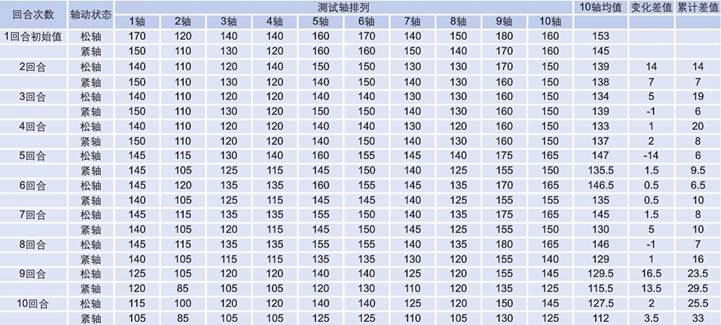

近20年来,全国各类调律培训班纷纷开办,调律教学用琴的弦轴几乎天天处于调试练习状态,尚未闻练习琴有弦轴松动的现象。为进一步了解弦轴转动对弦轴板磨损的情况,笔者选择4架“148”型三角钢琴及“132”型、“120”型立式钢琴,琴体采用进口弦轴板,并在中音区域选择10个未缠绕琴弦的常规弦轴,分别做“十个回合”的扭转弦轴的实验数据测试,共取得200个数据。此实验已将弦轴转动对轴孔磨损的测试做到“极致”:每架钢琴选出10个弦轴,将每个弦轴作顺时针和逆时针旋转各10周,即每个弦轴旋转20周。弦轴回转阻力矩变化数据见表1:

表1 弦轴回转阻力矩变化数据实验测试表(单位:kg)

(注:松轴 = 在轴处静止状态,作倒转即逆时针旋转一周。

紧轴 = 将处于倒转一周的轴,作顺时针旋转一周,放紧轴的回转力矩小于松轴)

由上表可以看出如下问题:

(1)即使选用进口弦轴板,在时间、钻孔条件和轴孔配比相同的情况下,弦轴的回转阻力矩亦不相同。这种差异形成的原因可能有两个:同一树种的木材密度不可能完全一致;不排除同一批次弦轴的轴径有微小差异。因此,为观察不同阻力矩在转动20周后的状况提供了有益的参考;

(2)上表的差值变化及累计差值为:松轴与松轴对应,紧轴与紧轴对应。松轴即逆时针旋转,紧轴即为顺时针旋转;

(3)“1回合”为先逆时针旋转一周(松轴),再顺时针旋转一周(紧轴)。各回合数据均为“紧轴”比“松轴”阻力矩小,这是因为松轴一周,弦轴退出约3mm,故紧轴初始的阻力矩小于松轴的阻力矩;

(4)从前三回合的累计差值看,“松轴”的阻力矩下降19kg,而总体下降值为25.5kg,说明初始回转阻力矩过大,则阻力矩下降的幅度加大。由此证明,阻力矩过大时,存在孔壁被破坏的现象;反之,表中“2轴”初始阻力矩仅为120kg(接近合理阻力矩),20周后仅下降20kg,且下降到85kg时手感并不觉得松动。

(5)表1中第6回合转阻力矩较第5至第2回合加大,是因其间实验操作有所停顿。

四、结论

(一)当弦轴回转阻力矩适当时,调律时弦轴的转动对轴孔壁的磨损微乎其微。年久的旧琴,弦轴松动是弦轴板木材老化、干燥失去弹性所致。新琴的弦轴过紧会破坏孔壁的木材纤维,无助于后期弦轴的紧固。

(二)弦的张力与弦轴的回转阻力矩有关,但弦的张力不等于阻力矩。根据现代钢琴琴弦的最大张力、阻力矩不应大于100kg120kg。力矩扳手所测得的数据为弦轴的回转阻力矩,并非弦的张力。

(三)多层弦轴板是当下最优选的轴板之一。多层胶合工艺轴板不仅强化了木材的纤维,更加强了其抵御潮湿的能力,使其耐候性大大增强。只要胶质不老化、分解,则不会出现木材纤维老化松脆失去弹性的问题。

(四)由于多层板所含胶液通过热压固化后,减少了木材纤维的弹性,故而对轴与孔的配合要求更为严格,建议应将每批琴以力矩扳手进行阻力矩的检测纳入工艺规程。

(五)由于多层弦轴板含胶量较传统轴板大大增加。在为轴板钻孔时,轴的孔壁更易出现焦糊而致调律时“弦轴跳进”。为此建议采取三个措施:1.采用木工钻头,以利木屑退出;2.对钻轴孔钻头加强管控,应纳入“计量”,指定高级钳工对钻头进行打磨,切不可由钻床操作师傅打磨。俗话说:车工“怕车杆”、钳工“怕打眼”。钻头的不正确磨削会导致孔径不准;3.打孔进钻应采用两次进钻法,即钻头进钻半程提起退屑(切不可使钻头离开孔径)再进行二次进钻。

弦轴过紧导致琴的品级降低,解决问题的关键在于找到合适的弦轴回转阻力矩,只要轴板合格,调整轴与孔的配比即可取得适当的阻力矩。我国已成为世界钢琴生产大国,只要扎实地把每个细节做到精益求精,钢琴强国之梦终将成为现实。

①注:

通常“张力”、“力矩”均应以“牛顿”为单位,因上世纪50年代出版的《钢琴制造》为我国最早的钢琴技术文献,文中的张力、力矩均以kg为单位,故延用至今,1kgm=9.866Nm。